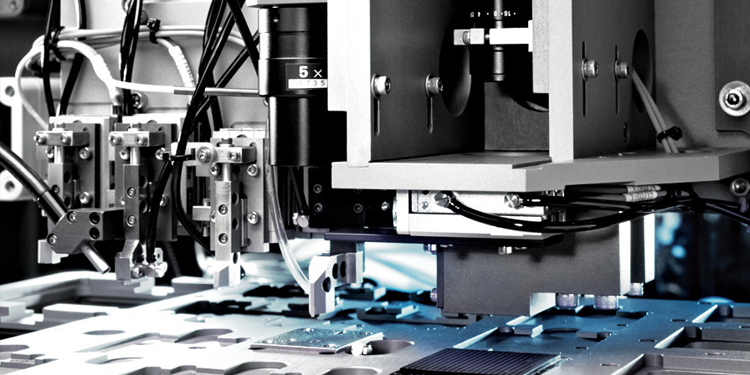

先进的视觉解决方案使制造商能够提升工艺、产品质量和系统性能。ATS 拥有多种技术、设备和算法,可凭借其成熟的机器视觉工程能力提高系统性能。我们的视觉部门员工致力于提供满足您特定需求的合适解决方案。无论视觉系统是用于指导机器人、确认过程顺利与否,还是在采取行动之前或在操作完成之后验证组件的质量,都请您放心,您的系统设计中已经使用了合适的照明装置、光学器件、摄像头和软件。

推动质量与过程自动化

通过各种技术、设备和算法,我们可凭借成熟的机器视觉工程能力让系统发挥最大潜力。通过实施精心设计的视觉系统,可对机器流程控制与反馈进行强化,进而提供自动化大多数流程所需的数据。

没有两个视觉系统是完全相同的。我们经验丰富的视觉工程人员致力于按您的需求为您提供最佳解决方案。我们有一个由十多名视觉工程师组成的专门部门,他们的唯一职责就是为我们所有的自动化系统设计和开发机器视觉需求。

无论视觉系统的用途是通过一些工具来引导机器人到达配合位置,还是检查来料的表面处理质量,我们都可以确保系统已充分按照您的项目要求设计使用最佳的灯光、光学器件、相机与软件。

质量检查

我们在系统内通过三种方式将机器视觉用于质量检查:

- 缺陷检测

- 容差监测

- 部件测量

缺陷检测

缺陷检测是指对客户部件进行自动检测,寻找可能存在的缺陷。这些缺陷可能只是表面的一些小问题,也可能是会影响产品功能的大问题。以下是关于缺陷检测的一些示例:

- 缝边锐利度与切削角度

- 玻璃瓶裂纹

- 微粒物质

容差监测

一个高质量的系统应使用尽可能多的反馈来保证整个流程处于掌控之中。机器视觉检测系统在检测过程相关容差和允许相关控制系统对边界条件的趋势进行调整方面至关重要。我们实施的典型视觉容差监测系统包括:

- 通过红外热成像进行温度监测

- 根据设定的基准对最终部件进行定位

- 基于切边质量与形状判断冲件磨损周期

部件测量

我们生产的很多产品对其部件的尺寸与形状有着严格规定。我们的视觉系统广泛用于确保我们自动化装配的部件均具备可接受的质量,否则他们在进入流程之间就会被拒绝。

典型的测量实例可能包括:

- 塑料模压充填不足检测

- 部件颜色检查

- 管道料位

过程自动化

有些检查视觉系统会向客户提供有关产品质量与工序能力的反馈数据,其他视觉系统则会定期实施,以协助自动化设备执行设计好的任务。这些系统可以扩展至以下三个领域:

- 校准反馈与机器人引导

- 部件存在与定位

- 条码可追溯性与印刷验证

校准反馈与机器人引导

将部件装配成较大的产品时,经常需要在插入或连接部件前用某些方法将一个部件与另一个部件进行校准。机器视觉系统能轻松地提供校准系统所需的位置反馈,进而保证部件以正确的方式组合在一起。我们将视觉反馈与机器人引导应用到我们生产的每个系统中。以下是其中一些示例:

- 来料接头位置让机器人从传送带分拣

- 镜头旋转用于计时

- 模具放置的高度准确性

部件存在与定位

在自动化处理各种部件时,我们使用了各种制衡措施,确保没有以可能造成损坏的方式处理部件或工具。很多不同的传感器系统都被用于这一目的,但是当出现感知困难的应用时,就需要使用机器视觉系统,比如:

- 翻转工作站的来料定位

- 包装内容检测与验证

- 瓶塞存在检测

条码可追溯性与印刷验证

在制药与医疗设备的装配与检测过程中,保持可追溯性非常重要。通过使用专门的视觉检测系统,条码与印刷检测验证可用于提供这种可追溯性。我们在这个领域有广泛的能力,比如:

- 通过 OCR 与 OCV 进行标签印刷验证

- 1D 与 2D 条码读取

- 条码质量分级